Treća industrijska revolucija

Kako proizvodni proces postaje digitalan, on će se promeniti do neprepoznavanja, tvrdi Pol Markili. Nešto od samog posla proizvodnje će se vratiti u bogate zemlje (tema broja londonskog Ekonomista od 21. aprila 2012.)

Izvan prostorija franfurtskog sajma, doma bezbrojnih nemačkih sajamskih manifestacija, stoji Čekićar, pokretna statua visoka 21 metar koja ravnomerno podiže i spušta ruku kako bi udarila parče metala čekićem. Džonatom Borovski, umetnik koji je napravio ovu skulpturu, kaže da ona slavi radnika koji koristi svoj um i svoje ruke da stvori svet u kome živimo. Ova priča je već poznata. Ali sada se alat kojim radimo menja na brojne i razne načine koji će u potpunosti transformisati budućnost proizvodnje.

Jedan od tih velikih sajmova, koji se održava u Franfurktu, je EvroMold, koji prikazuje mašine koje proizvode protopipove, alat koji je potreban da se ti prototiopovi puste u proizvodnju kao i sve vrste tog proizvodnog pribora. Nekada su inženjeri radili sa strugovima, bušilicama, presama utiskivačama i mašinama za oblikovanje. Ove mašine još uvek postoje, ali EvroMold se uopšte ne bavi izlaganjem prljave (masne) mašinerije koje opslužuju muškarci u radničkim kombinezonima. Hala za halom ovog sajma je puna savršeno čistih američkih, azijskih, evropskih mašina, koje su sve vrhunski automatizovane. Većina muškaraca i žena koji upravljaju ovim mašinama sede ispred kompjuterskih ekrana. Nigde vi nećete naći čekić ovde.

I na poslednjem EvroMold sajmu prošlog novembra bila je izlagana posebna grupa (vrsta) mašina -trodimenzionalni (3 D) štampači. Umesto udaranja, savijanja i sečenja materijala, kako se do sada oduvek i radilo, ovi štampači proizvode stvari tako što slažu materijal sloj po sloj. Upravo zato bi bilo mnogo tačnije ovaj proces opisati kao aditivnu proizvodnju. Američka firma, 3 D sistemi, iskoristila je jedan od ovih 3D štampača da odštampa čekić za vašeg dopisnika, sa sve modernom drškom koja je napravljena od materijala koji podseća na drvo, i sa metaliziranom glavom.

Upravo ovako će proizvodni proces izgledati u budućnosti. Ako pitate bilo koju fabriku danas da vam napravi jedan jedini čekić prema vašem nacrtu, dobićete račun u vrednosti od nekoliko hiljada dolara. Majstori bi morali da naprave kalup, izliju glavu zatim da ih obrade do finiša i da pričvrste drvenu dršku i da te delove spoje u jednu celinu. Da se sve to uradi, da bi se proizveo jedan čekić, bilo bi besmisleno skupo. Međutim, ako se proizvode na hiljade čekića, svaki od njih bi bio mnogo jeftiniji prema ekonomskim zakonima. Međutim, za 3D štampač ovaj zakon ne znači mnogo. Softver ovih mašina može da se beskonačno prilagođava i poboljšava i ove mašine mogu da naprave što god poželiš. Trošak pokretanja ove mašine u proizvodnju je isti bez obzira da li ona proizvodi jednu stvar ili onoliko stvari koliko može da stane unutar jedne mašine. Kao na primer, dvodimenzionalni štampač koji izbacuje jedno pismo ili više različitih, sve dok ne treba da zameniš ketridže i papir on će nastaviti sa radom sa istom cenom za svaki pojedinačan primerak.

Aditivna proizvodnja, međutim, još nije nije dovoljno razvijena da proizvede automobil ili ajfon, ali se već koristi kako bi se napravili posebni delovi za kola kao i specijalno dizajnirane maske za ajfone po željama klijenata. Iako je to još uvek relativno mlada trehnologija, većina ljudi verovatno već poseduje nešto što je napravljeno uz pomoć 3D štampača. To može biti par cipela, koje su odštampane u čvrstoj formi kao dizajnerski prototip pre nego što krenu da se masovno proizvode. To može biti slušni aparat, koji je prilagođen individualom obliku korisnikovog uha. Ili to može biti nakit, izliven iz kalupa koga je napravio 3 D štampač ili ga sam štampač direktno pravi od neprekidno rastućeg broja materijala koje on može da koristi.

Ali ta aditivna proizvodnja je samo jedno od brojnih naučnih dostignuća koja vode do nastanka fabrike budućnosti, jer i konvencionalna proizvođačka oprema postaje sve pametnija i fleksibilnija, takođe. Folksvagen ima novu proizvođačku strategiju koja se zove Modularer Querbaukasten ili skraćeno MQB. Nemački proizvođač automobila se nada da će biti u stanju da proizvede sve boje modela (kola) na istoj proizvodnoj liniji time što će standardizovati parametre izvesnih komponenti kao što su montažne tačke motora (mounting points of engines). Sa ovim procesom će se započeti ove godine ali on će se zahuktavati tokom naredne decenije kako budu lansirani novi modeli. Konačno, ovaj proces bi trebalo da omogući njihovim fabrikama u Americi, Evropi i Kini da proizvode lokalno bilo koje vozilo koje zahteva lokalno tržište.

Takvi se više ne proizvode

Fabrike postaju sve efikasnije, zahvaljujući automatizovanim glodalicama (milling machines) koje mogu da zamene svoje sopstvene alatke, da seku u različitim pravcima, i da osete ukoliko je nešto krenulo naopako kao i zahvaljujući robotima koji mogu da vide i poseduju druga čula. Nisanova britanska fabrika u Sanderlendu, koja je otvorena 1986. godine, sada je jedna od najproduktivnijih u Evropi. Tokom 1999. godine je 4.594 radnika proizvelo 271.157 automobila. Prošle godine proizveli su 480.485 vozila, više nego bilo koja druga fabrika automobila u Britaniji ikada, sa samo 5.462 zaposlenih.

„Ne možete da napravite neke od ovih modernih strvari koristeći stari ručni alat“, kaže Kolin Smit, direktor inženjeringa i tehnologije Rols-Rojsa, britanske kompanije koja proizvodi mlazne motore i duge moćne sisteme i dodaje. „Dani ogromnih fabrika koje su bile pune ljudi su prošli.“

Kako broj ljudi koji su zaposleni u direktnoj proizvodnji opada, cena rada u proporciji sa ukupnom cenom same proizvodnje će se, takođe, smanjiti. To će ohrabriti proizvođače da presele nešto od posla nazad u bogate zemlje, ne samo zato što nove proizvodne tehnike čine jeftinijim te proizvode već zbog toga što će moći brzo da odgovore na promenljiv lokalni ukus.

Materijali koji se koriste za proizvodnju se, takođe, neprekidno menjanju. Kompoziti, napravljeni od ugljeničnih vlakana, na primer, sve više zamenjuju čelik i aluminijum u različitim proizvodima, počev od mauntin bajkova do putničkih aviona i ponekad neće mašine biti te koje obavljaju sam proces proizvodnje, već mikroorganizmi koji su proizvedeni genetskim inženjeringom upravo da obave taj zadatak.

Pametniji softver će upravljati svime u fabrikama budućnosti. Digitalizacija će u proizvodnji dovesti do jednako velike pometnje kao i u drugim industrijama koje su prešle na digitalnu, kao na primer: telekomunikacione, muzičke, izdavačke, filmske i fotografske industrije kao i industrije kancelarijske opreme. Ti efekti neće biti ograničeni samo na velike proizvođače; u stvari, oni će morati da se paze jer ono što dolazi upravo će ojačati male i firme srednje veličine kao i individualne preduzetnike. Lansiranje novih produkata će postati jeftinije i lakše. Zajednice koje nude 3D štampanje i druge proizvođačke usluge, a koje su pomalo nalik na Fejsbuk, već se stvaraju na mreži – to je novi fenomen koji bi mogao da se nazove socijalna proizvodnja.

Posledice svih ovih promena vode do treće industrijske revolucije, što i sam pisac ovog članka smatra. Prva industrijska revolucija je počela u Britaniji na kraju 18. veka mehanizacijom tekstilne industrije. U narednim decenijama upotreba mašina se raširila svetom kako bi se proizvodile stvari, umesto njihovog ručnog oblikovanja. Druga industrijska revolucija je počela u Americi početkom 20. veka sa montažnom trakom (assembly line) koja nas je uvela u eru masovne proizvodnje.

Kako proizvodnja postaje digitalna tako se treća velika promena zahuktava. Ta promena će dozvoliti da se proizvodi prave u mnogo manjem broju ali i dalje ekonomično, da se proizvode fleksibilnije i sa mnogo manjim ulaganjem radne snage, a sve zahvaljujući novim materijalima, potpuno novom procesu kao što je 3 D štampanje, robotima koji se lako koriste, kao i novim kooperativnim servisima koji će biti na raspolaganju preko Interneta. Gotovo da smo napravili pun kug time što smo se okrenuli od masovne proizvodnje prema proizvodnji koja je mnogo više prilagođena individualnim potrebama. I to bi za uzvrat moglo da vrati neka radna mesta bogatim zemljama koje su ih davno izgubile zbog zemalja u razvoju.

Povratak u proizvodnju

Proizvodnja je i dalje važna, ali su poslovi ti koji se menjaju

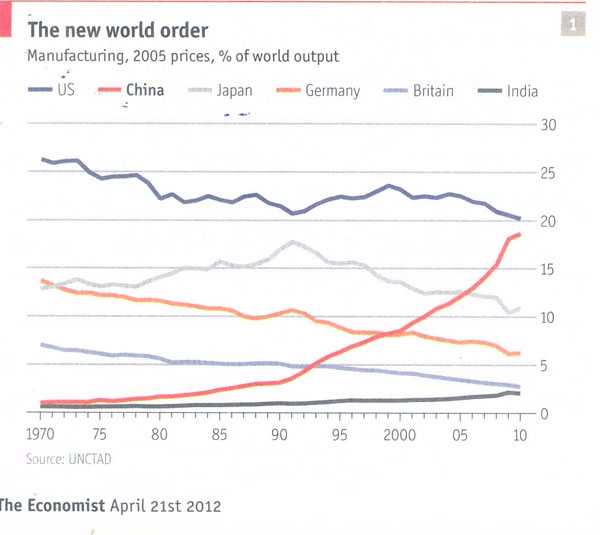

Više od 100 godina Amerika je bila vodeći svetski proizvođač, ali sada se sa Kinom bori za primat (tabela 1). U prvoj deceniji 21. veka broj radnih mesta u procesu proizvodnje je u Americi opao za trećinu. Porast outsorsinga (preseljavanja poslova u zemlje gde je to finansijski isplativije) i ofšoringa i razvoj sofisticiranih lanaca usluga omogućilo je kompanijama širom sveta da koriste Kinu, Indiju i druge zemlje sa niskom dnevnicom (jeftinom radnom snagom) kao radionice. Potaknuti svetskom ekonomskom krizom neki zapadni tvorci ekonomske politike sada smatraju da bi bilo vreme da se njihove zemlje vrate proizvodnju kako bi se stvorila nova radna mesta i kako bi se sprečilo da se sve više proizvođačkih veština izvozi. To sve vodi do dva zaključka: da je proizvodnja važna za jednu naciju i za njenu ekonomiju i da će ove nove forme proizvodnje stvoriti nove poslove.

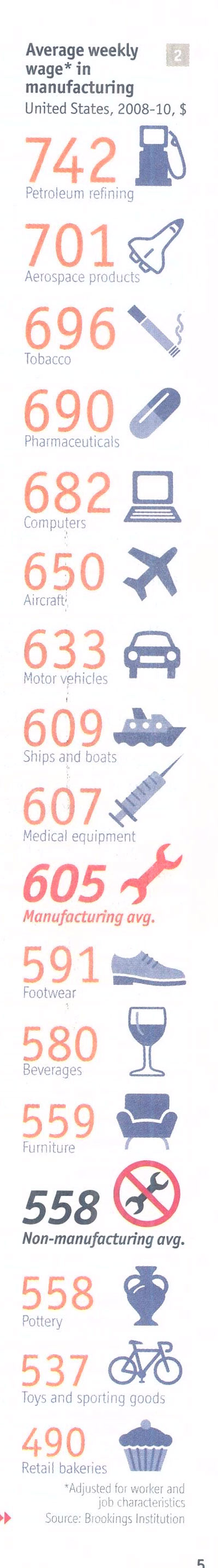

Veliki broj istraživanja u poslednje vreme je pokazao da je proizvodnja dobra za ekonomiju ali, takođe, neki ekonomisti tvrde da nema ništa posebno u proizvodnji i da uslužne industrije, takođe, mogu biti jednako produktivne i inovativne. Ljudi i kompanije, a ne zemlje, su ti koji dizajniraju, proizvode i prodaju proizvode, i postoje dobri i loši poslovi kako u proizvodnji tako i u uslužnoj industriji. Ali, radnici u proizvodnji prosečno zarađuju više, prema izveštaju Suzan Helper sa Kejs vestern rizrv univerziteta (Case Westwrn Reserve University) u Klivlendu za Brukings instituciju, ekspertsku grupu u Vašingronu (pogledati tabelu 2).

Firme koje proizvode će mnogo češće nego druge kompanije predstavljati nove i inovativne proizvode. Proizvodnja čini samo 11 odsto američkog BDP, ali daje sredstva od oko 68 odsto za razvoj i istraživanja u domaće svrhe. Kako kaže Suzan Helper, ona obezbeđuje bolje plaćene poslove, u proseku, u odnosu na uslužne industrije a, takođe, veliki je izvor inovacija, pomaže da se smanji trgovinski deficit i stvara mogućnosti u okviru rastuće čiste ekonomije kao što su recilkliranje i zelena energija. To su sve prilično dobri razlozi za jednu zemlju da se uključi u ovaj proces.

Uprkos kineskom naglom razvoju (jačanju), Amerika ostaje proizvodna sila za divljenje. Američka vrednost proizvodnje u dolarima je sada otprilike ista kao i kineska, ali se postiže sa svega 10 odsto radne snage koju zapošljava Kina, kaže Hokfild, predsednica MIT (Massachusetts Institute of Tchnology) i kopredsednica Naprednog proizvodnog partnerstva (Advanced Manufacturing Partnership) predsednika Baraka Obame, inicijative koja je skoro osnovana sa biznisima i Univerzitetima kako bi se kreirali novi poslovi (radna mesta) i kako bi se podstakla konkurentnost.

Nejasna definicija proizvodnog posla

Čekićar predstavlja nostalgiju za onom vrstom proizvodnog zapošljavanja koje jedva da postoji više u razvijenom svetu. Proizvodni pogoni danas često izgledaju napušteno, dok su obližnje kancelarije pune dizajnera, IT specijalista, računovođa, logističkih eksperata, marketinškog osoblja, menadžera zaduženih za odnose sa klijentima, kuvara i čistačica, od kojih svi na različite načine doprinose radu fabrike. Izvan kapija fabrike sve više ljudi je uključeno u različita zanimanja koja pomažu proizvodnom procesu. Definicija posla (radnog mesta) u proizvodnji postaje sve više i više - nejasna.

Međutim, veliki koraci kojim Amerika napreduje na polju produktivnosti postavljaju pitanja koliko poslova (radnih mesta) u proizvodnji, posebno menadžerskog tipa, može biti uopšte stvoreno. Neka od naučnih dostignuća koja su sada u pripremi i koja se planiraju još više će smaniti broj ljudi koji su potrebni za proces proizvodnje.

„Istina je da, ako pogledate na ogroman broj proizvodnih tehnologija koje izlaze sa MIT-a, mnoge od njih ne zahtevaju uopšte radna mesta ili zahtevaju vrlo malo radnih mesta“, kaže Hokfildova.

„Ali to nije razlog da se ne želi da ova vrsta proizvodnja u Americi zato što se od ovakvih procesa sa malim brojem radnih mesta hrane veliki uslužni lanci u kojima ima dosta radnih mesta i velike ekonomske koristi.“

Kompanije, takođe, optimistično gledaju na ponovno oživljavanje proizvodnje.

„Mi se nalazimo nadomak potencijalne revolucije u proizvodnji“, kaže Majkl Idelčik, šef naprednih tenologija u GE Global Research, odseka za razvoj i istraživanje jednog od najvećih svetskih proizvođača. Ideje koje će ostvariti ovu revoluciju mogu doći sa svih strana, zbog čega njegova labaratorija, sa sedištem u ruralnoj Niskajuni, na severu države Njujork, takođe, ima istraživačke centre u Bangaloru, Minhenu, Rio de Žaneiru i Šangaju. Što s tiče poslova koji mogu buti stvoreni, Idelčik smatra da ljudi imaju prilično kratkovid pogled na zapošljavanje u proizvodnji:

„Ako pogledate ko sve doprinosi, to je prilično veliki broj profesija.“

„Duh preuzima mašinu“

„Puno poslova koji ostaju u proizvodnom pogonu zahtevaće veštine na zavidnom nivou“, kaže Smit, Rols-Rojsov šef proizvodnje.

„Ukoliko je proizvodnja toliko važna, onda moramo da se potrudimo da obezbedimo potrebnu osnovu za to u samom obrazovnom sistemu.“

Njegova zabrinutost proteže se do dobavljača same firme zato što su kompanije u mnogim zemljama skresale obuku zbog ekonomskog sunovrata. Da bi došli do ljudi koji su ima potrebni, Rols-Rojs je otvorio novu Pripravničku akademiju kako bi duplirao broj ljudi koje mogu da obuče - do 400.

U Americi firme su prilično smanjile broj ljudi koje obučavaju do te mere da „pripravništvo se može smatrati mrtvim“, smatra Suzan Berger, jedna od vodećih ljudi novog MIT-ovog istraživačkog projekta Proizvodnja u inovacionoj ekonomiji koji se bavi problemom konkurentnosti kompanija. Mnoge firme smatraju da ne vredi obučavati ljude ako postoji dobra šansa da oni odu i da rade za nekog drugog. Bergerova i njene kolege misle da je obećavajuća alternativa pripravništvu saradnja između lokalnih koledža i lokalnih firmi koja će dovesti do razvoja programa obuke. Ponekad firme daju koledžima proizvodnu opremu kao neku vrstu donacije.

Digitalizacija proizvodnje će olakšati samu obuku. Kompanije ne mogu da opravdaju uključivanje i isključivanje proizvodne opreme koja može da radi 24 časa dnevno, kako bi se ljudi na obuci igrali sa njom. Ali kompjuteri mogu da simuliraju proizvodne sisteme, kao i same proizvode u virtuelnom okruženju. Na univerzitetu Vorik u Britaniji se koristi prostorija sa ogromnim ekranima visoke rezolucije kao komora virtuelne stvarnosti koja simulira proizvode koji se nalaze u procesu razvoja (na primer kola) u tri dimenzije.

Danas se nova vozila mnogo češće prvo prave kao trodimenzionalni digitalni prototip mnogo pre nego što se u stvari istinski naprave. Ovaj prototip može da se prošeta, u njemu može da se sedi i može da prođe test vožnju u simulatoru, zatim da se rastavi na delove i onda da se ti delovi postave u virtuelnu fabriku kako bi se smislilo kako se to vozilo može napraviti. Isti softver, takođe, može da koriste i drugi zaposleni u kompaniji, uključujući marketinško osoblje koje želi da raklamira vozilo. Slike koje nastaju iz digitalnih prototipova su sada toliko dobre da se koriste prilikom pravljanja brošura i tv reklama, čak i pre nego što su nova kola napravljena, kaže Grant Rošel, direktor Auto deska, softverske kompanije iz Silicijumske doline.

Mnogi ljudi koji rade u fabrikama obezbeđuju usluge koje su izuzetno važne za samu proizvodnju.

„U budućnosti će mnogi proizvodi biti prodavani na bazi usluga“, kaže Kumar Batačarja, predsednik proizvodne grupe Vorik na univerzitetu Vorik.

„Ako prodajete kola sa desetogodišnjom garancijom vi morate biti sigurni da će ta kola trajati 10 godina i da imate na raspolaganju servise koji će se pobrinuti za njih. Uprkos visokoj stopi nezaposlenosti neki proizvođači kažu da premalo ljudi biraju karijere u proizvodnji i u inženjeringu, ali nove tehnologije kao što je 3D štampanje će pomoći u tome, predviđa Batačarja.

„Ljudi su uvek uzbuđeni kada nešto mogu da naprave. Onda oni osnivaju kompanije.“

Priđi bliže

Jedan od najuspešnijih inkubatora novih firmi su industrijski klasteri (međusobnio srodne industrijske grane zajedno sa dobavljačima, sistemom usluga i infrastrukturom na jednom mestu koji omogućavaju da se proces proizvodnje, od nabavke do finalnog proizvoda, odvija na jednom mestu), od kojih je Silicijumska dolina najpoznatiji i najviše kopiran primer. Firme se grupišu na jednom mestu iz različitih razloga: zbog znanja i veština koje su dostupne u određenoj oblasti, zbog koncentracije specijalističkih servisa kao i zbog kapitala koji obezbeđuju investitori koji dobro razumeju samo to tržište. Obično su tu blizu i univerziteti i istraživačke laboratarije, tako da su procesi dolaženja do novih ideja blisko povezani sa načinima pretvaranja tih ideja u proizvode. Ovaj odnos će postati još intimniji sa razvojem novih proizvodnih tehnologija.

„Mi sada imamo takve tahnologije koje smo u stanju da iskoristimo samo ako imamo proizvodne kapacitete u neposrednoj blizini tih inovacija“, kaže Bergerova. Ne morata da odete daleko od njene kancelarije da nađete primere tih tvrdnji.

Bostonski biotehnološki klaster čine velike i male farmaceutske kompanije a, u velikoj meri, privuklo ih je istraživanje koje se sprovodi u bolnicama i univerzitetima regiona. U biološkim naukama razvoj proizvodnih kapaciteta je čvrsto povezan sa razvojem proizvoda, kaže Filip Šarp, dobitnik Nobelove nagrade i suosnivač nečega što se sada zove Bajodžin Ajdek (Biogen Idec), biotehnološka firma sa sedištem u Masačusetsu koja ima godišnji obrt od pet milijardi dolara. Ono što je trenutno najaktuelnije u industriji je nanotehnologija, kaže Šarp. Ova tehnologija je dobila ime po reči nano koja označava milijarditi deo metra. Kada materijale merimo na nanoskali oni često imaju jedinstvena svojstva, od kojih neka mogu da budu vrlo korisna.

Nanotehnologija omogućava, na sićušnoj skali, proizvodnju novih terapeutskih supstanci koje prenose informacije na svojoj površini a koje mogu biti iskorišćene da ih usmere prema određenim ćelijama u telu. Lekovi koje prenose ovakve supstance mogu biti korisni u lečenju bolesti kako što je, na primer, rak. Oni se sada prave u malim količinama, kaže Šarp, a izazov će biti da se poveća razmera ovih procesa jednom, kada kliničke probe budu završene. I sve to će, Šarp dodaje, zavisiti od toga da li postoji saradnja između inovacija u proizvodnji i samog proizvoda.

Proizvodnja lekova većim delom ostaje staromodni deo proizvodnog procesa. Ona podrazumeva sklapanje različitih sastojaka, često iz različitih zemalja, njihovu preradu u hemijskoj fabrici u grupe lekovitih supstanci, koje se zatim pretvaraju u pilule, rastvore ili kremove u drugoj fabrici, koja se može nalaziti u potpuno nekoj drugoj zemlji. Sve ovo podrazumeva transport buradi i kontejnera i istovremeno ostavljanje dosta inventara da stoji besposleno. Taj proces zahteva dosta vremena i prilično je skup.

Ali u labaratoriji u Bostonu sada se razvija novi način proizvodnje lekova. Sirovi materijali se stavljaju u mašinu prepunu cevi, zubaca, kaiša i elektronike i onda pilule iskaču na drugom kraju mašine. Ova pilot proizvodna linija je zajednički projekta MIT-a i Novartisa, ogromne farmaceutske kompanije sa sedištem u Švajcarskoj. Ona je pionir što se tiče kontinuiranog proizvodnog procesa za farmaceutsku industriju. Ona proizvodi kopiju standardnog Novartisovog leka, iako ne još uvek za upotrebu zato što je sam sistem udaljen nekih pet do deset godina od proizvodnje u komercijalne svrhe. Ovaj proces se oslanja na kombinaciju hemije i inženjeringa tako što ubrzava neke procese, a neke usporava kako bi im omogućio da rade zajedno.

Rezultati su ohrabrujući, kaže Stiven Soufn, direktor projekta. Broj nezavisnih operacija koje su uključene u proizvodnju leka je smanjen sa 22 na 13; vreme prerade (čak isključujući svo premeštanje materijala) je smanjeno sa 300 sati na 40. I umesto testiranja svake nove grupe materijala, svaka pilula koja se naprava se kontroliše kako bi se obezbedilo da ispunjava zahteve.

Kontinuirana proizvodnja bi mogla da transformiše farmaceutsku industriju.

„Umesto ogromnih fabrika izgrađenih sa svrhom da snabdevaju globalno tržište možemo da zamislimo manje, regionalne fabrike“, kaže Soufen. Ovakve fabrike bi mogle da odgovaraju mnogo brže na lokalnu potražnju, posebno ako bi se nalazili na ivici izbijanja pandemije. Pilot proizvodna linija iz Bostona će stati u transportni kontejner tako da može biti razmeštena bilo gde. Ona može da proizvede 10 miliona tableta godišnje, ako radi neprestalno. Ova linija može da se koristi, takođe, i da proizvede doze lekova individualno prilagođene pacijentima. Kontinuirana proizvodnja će omogućiti da više tretmana (lečenja) bude komercijalno isplativo.

Efekat bumeranga

Kako kineske dnevnice rastu tako se nešto od proizvodnje seli nazad u bogate zemlje

Pre 30 godina Šenžen (Shenzhen) je bio nešto malo više od sela koje se nalazi na granici blizu Novih teritorija Hong Konga (jedan od tri glavna regiona Hong Konga). Kada je osnovana prva Specijalna ekonomska zona u Kini, ranih 80-ih, radionice su počele da se razvijaju i blistavi neboderi da se podižu. Populacija Šenžena iznosi sada otprilike 12 miliona, uključujući možda šest miliona radnika sa privremenim mestom boravka. Oni često žive u spavaonicama koje se nalaze blizu fabrika, a koje su omogućile da ovaj grad postrane jedan od najbogatijih u Kini.

Jedna od tih fabrika je poznata kao Fokskon Siti (Foxconn City). Ona se nalazi u vlasništvu Hon Hai precizne industrije (Hon Hai Precision Industry), tajvanske kompanije, i jedan je od najvećih proizvodnih kompeksa u Kini, koji zapošljava nekih 230 hiljada ljudi. Neki od Eplovih ajfona (Apple iPhone) i ajpeda se sklapaju ovde. U martu je Epl pristao da poboljša uslove rada u svojim kineskim fabrikama nakon što je spoljna istraga pronašla da se zloupotrebljava zakon o radu, uključujući preterani prekovremeni rad.

Zemlje koje prave jeftinije proizvode u odnosu na druge, često se optužuju da izrabljuju radnike (running sweatshops- prekovremeno radno vreme, niske dnevnice u lošim uslovima rada) a cena rada u Kini je bez sumnje bila jako niska: upravo zato su se hongkonške fabrike odeće i igračaka preselile na kopno ali kako prosperitet raste i kineski radnici žele veće plate, kraće radno vreme i više beneficija, baš kao što su to činili i tajvanski, japanski i južnokorejski radnici pre njih. Troškovi rada u Kini su u poslednje vreme rasili za otprilike 20 odsto godišnje.

Neki poslovi, labour-intensive business (poslovi kod kojih troškovi proizvodnje pre svega zavise od troškova samog rada) se sele sa obale u unutrašnjost Kine gde su troškovi niži iako infrastruktura nije na nekom nivou. Određen broj firmi, posebno one koje se bave proizvodnjom obuće i odeće su otperjale u Bangladeš, Kambodžu, Indoneziju i Vijetnam. Najki (Nike), na primer, pravila je većinu svojih patika u Kini ali mnogi od njihovih velikih dobavljača su se preselili drugde i 2010. godine je Vijetnam postao najveća proizvođačka baza ove kompanije u svetskim okvirima.

Ukoliko se ne izmisli neki novi način proizvodnje obuće i odeće bez upotrebe manuelnog rada (što je sasvim moguće, kako ovaj izveštaj kasnije sugeriše), ovi poslovi će se seliti ponovo u budućnosti; Mijanmar izgleda primamljiivo, pod uslovom da se tamo nastavi sa reformama.

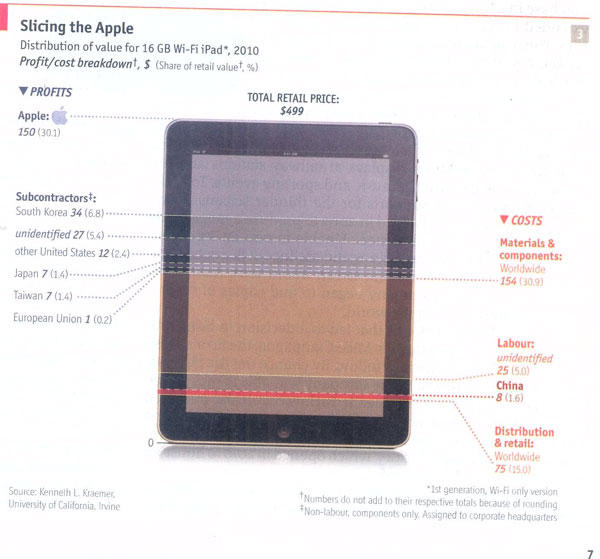

Međutim, za neke proizvođače troškovi niskih dnevnica postaju sve manje važni zato što rad predstavlja samo mali deo ukupnog troška proizvodnje i prodaje njihovih proizvoda. Istraživači koji rade u Personalnom kompjuterskom centru Univerziteta Kalifornije u Irvajnu (Personal Computing Industry Centre at the Univesristy of California, Irvine) su rastavili ajped i ustanovili su odakle dolaze njegovi različiti unutrašnji delovi i koliko je koštalo da se naprave i da se zatim sklope zajedno. (Pogledaj tabelu 3). Oni su utvrdili da ajped od 16 gigabajta iz 2010. Godine, koji košta 499 dolara, sadrži materijale i delove u vrednosti od 154 dolara poreklom od američkih, japanskih, južnokorejskih i evropskih dobavljača (Epl ima više od 150 dobavljača sve u svemu, od koji mnogi, takođe, prave ili finalno obrađuju delove u Kini). Istraživači su procenili da ukupi troškovi rada u svetskim okvirima za ovaj ajped iznose 33 dolara, od kojih Kinin deo iznosi svega osam. Epl neprekindno unapređuje svoje proizvode tako da se ove brojke menjaju sve vreme, ali ne puno.

Ako Kina drži tako mali deo ukupnih troškova rada, onda zar ne bi možda Epl mogao sebi da priušti da proizvodi ajped u Americi? Ispada da niske dnevnice nisu jedina atrakcija u Kini. Ono što Šenžen ima da ponudi povrh svega je 30-godišnje iskustvo u proizvodnji elektronike. Šenžen poseduje razgranatu mrežu firmi sa sofisticiranim lancima usluge, višestrukim dizajnerskim i inženjerskim znanjem i veštinama, kao i dobro poznavanje proizvodnih procesa i spremnost da odmah odgovori na zahteve znatnog povećanja proizvodnje.

Ono što Šenžen obezbeđuje je, dugim rečima, uspešni industrijski klaster i to dosta dobro funkcioniše za Epl zato što mnogi od elektronskih delova koje on koristi su trgovinski artikli. Prava inovacija leži u dizajniranju proizvoda i kreiranju pametnog softvera, što je specijalnost jednog drugog uspešnog klastera u Silicijumskoj dolini, gde je sedište Epla.

Gde Kina pobeđuje (postiže uspeh)

Li & Fung, hongkoška firma koja pomaže kompanijama da nađu dobavljače u Aziji, tvrdi u skorašnjem izveštaju da su klasteri kao što je Šenžen „sastavni deo kineske međunarodne kompetentnosti što se tiče proizvodnje“. U Kini postoji više od 100 industrijskih klastera, uključujući jedan u Žađaj (Zhuji) u provinciji Žiđijang (Zhejiang) koji samo proizvodi čarape. Ovaj klaster se sastoji iz više od 3.000 malih i srednjih firmi u proizvodnom lancu za proizvodnju čarapa. Dogod ovi kineski klasteri održavaju prednost nad drugima, ovi poslovi, bilo da je reč o proizvodnji ajpeda ili čarapa, neće se vratiti u Ameriku ili Evropu.

Međutim, neki poslovi se ipak vraćaju u razvijene zemlje. Kako rastu kineski troškovi koji se tiču dnevnica tako napredak u američkoj produktivnosti može pomoći da Amerika stekne prednost, posebno kad američke firme investiraju u sve veću automatizaciju. Međutim, roboti mogu da se koriste bilo gde kako bi se smanili troškovi rada. Na primer, Teri Gau, šef Hon Haija kaže da planira da koristi više robota za proces sklapanja u Kini. Gau, takođe, osniva fabrike u nekim od provincija u unutrašnjosti.

Troškovi dnevnica, ponovo ponavlja, nisu jedino što treba uzeti u obzir kada se razmišlja o prebacivanju proizvodnje iz Kine u nazad u Ameriku. Česapik Bej Kendl (Chesapeake Bay Candle) je nekada transportovao svoje mirisne sveće za američko tržište iz Kine a onda iz Vijetnama, kada je Amerika podigla uvozne tarife na sveće koje se proizvode u Kini. Kompanija je otvorila juna 2011. visoko automatizovanu fabriku blizu svog sedišta u Merilendu, delom zbog rastućih troškova rada u Aziji i povećanih troškova transporta ali, takođe, i zbog toga što ako se poseduju kapaciteti za istraživanje i razvoj u američkoj fabrici, to omogućava kompaniji da mnogo brže odgovori na nove trendove.

Proizvođač sveća je zadržao svoju fabriku u Kini kako bi opslužila ogromno domaće tržište tamo. Mnoge firme usvajaju ovu „Kina+1“ strategiju, obično osnivajući dodatnu proizvodnu bazu u nekoj od azijskih zemalja sa nižim troškovima. Ideja se sada proširuje na to da se proizvodni kapaciteti vrate u bogate zemlje. Ovo, takođe, štiti kompanije od toga da stave sve samo na jednu kartu. Niz prirodnih katastrofa poslednjih godina je pokazao da efikasni lanci usluga mogu da puknu isuviše lako.

Za Pirles AV (Peerless AV), kompaniju sa sedištem u Auorori, Ilinois, preseljenje proizvodnje iz Kine je počelo sa brigama kako zaštititi sopstvenu intelektnu svojinu. Pirles proizvodi metalne nosače koji drže sve vrste televizora počev od ekrana koji vise u kancelarijama do informacionih displeja na železničkim stanicama i gigantskih video zidova koji se koriste na muzičkim i sportskim događajima. Kako bi napravili lakše i lepše nosače za tanje ekrane koje je kompanija predvidela da će se pojaviti, Pirles je odlučio 2002. da proizvede određen broj nosača od aluminijuma umesto čelika. Nemogavši da pronađu američku firmu koja će ih snabdevati odrovarajućim ekstruzijama i odlivcima po odgovarajućoj ceni, okrenuli su se ka Kini. Kako je došlo do buma ravnih ekrana, prodaja je naglo porasla, ali onda je kompanija počela da nalazi kopije svojih proizvoda svuda po svetu.

Upravo ove kopije dovele su do odluke da se proizvodnja vrati u Ameriku, kaže Majk Kampanja, predsednik firme. Koristi koje su usledile iz ove odluke su počele da pristižu. Slučajno automobilska industrija je doživela pad i kompnija je bila u stanju da preuzme proizvodnu opremu koja joj je bila potrebna po niskoj ceni. Takođe, uspeli su da nađu ljude koji su imali iskustva u proizvodnji. Po prvi put od osnivanja kompanije 1941. godine firma je uzela kredit u vrednosti od 20 milona dolara kako bi izgradili i opremili novu fabriku koja je otvorena 2010. godine kako bi držala sve operacije pod jednim krovom.

„Ukupni troškovi proizvodnje u Kini nisu toliko niski kao što se može na prvi pogled učiniti“, kaže Kampanja. Troškovi transporta rastu, kontejneri su skupi i osoblje mora da se drži u obe zemlje kako bi se upravljalo procesom. Takođe, teško je reagovati brzo ako dođe do promene tržišta. Uobičajeno je potrebno negde oko 30 dana da se obavi inventar u svakoj fazi lanca usluge: robe koju drže dobavljači do kineske fabrike, inventar te fabrike, sadržaj transportnog kontejnera na njegovom putu do Amerike i tako dalje. Najmanje šest meseci je potrebno da se primeni neka promena u dizajnu. Sada kompanija može da da prototip na uvid klijentu za samo nekoliko nedelja.

Kampanja bi bio srećniji kada bi budućnost ekonomije bila svetlija ali kaže da je proizvodnja 95 odsto njihovih proizvoda u Americi, umesto 65 odsto, u potpunosti transformisala posao firme. U kompaniji je nekada bilo zaposleno 250 radnika u Americi i 400 u Kini; sada ih je 350 u Americi i sada roboti rade prljave poslove izloženi vrelini kao što je, na primer, sipanje topljenog aluminijuma i sečenje čelika laserom. Ovaj novi aranžman smatra Kampanja „čini nas izuzetno brzim“. To ne samo da ubrzava proizvodnju nosača po želji kupaca već, takođe, pomaže i sa standardnim proizvodima. Ovi standardni proizvodi kompanije su nekada bili su u ponudi 10 godina ali kako se novi televizori pojavljuju na sve kraći vremenski razmak, potrebno je menjati stalke i nosače na oko svakih 18 meseci.

Sunce i silicijum

Da li repatrijacija funkcioniše i kada je u pitanju roba (commoditised goods – kupuje se zbog cene a ne zbog brenda)? Do pre desetak godina većinu solaranih panela u svetu su pravile američke, evropske i japanske firme. Onda su kineski proizvođači jurnuli u ovaj posao uz pomoć raznih državnih inicijativa. Kina sada zauzima više od polovine svetskog tržišta solarnih panela koji se nalaze u najširoj upotrebi a koji se oslanjaju na fotovoltažne ćelije koje su napravljanjene od kristalnog silicijuma. Ali to se sve može ponovo promeniti.

Delimično zbog kineske najezde, ljudi su prestali da kupuju ovu robu: silicijumski solarni paneli su pojeftinili sa 1,80 dolara po vatu (watt), koliko je bila početkom 2011, na 90 centi krajem godine prema GTM Risrču (GTM Research), firmi za istraživanje tržišta. Ovo je potpuno uništilo neke firme koje su koristile različite solarne tehnologije. Jedna od žrtava je Solindra (Solyndra), kalifornijska firma koja je proizvodila fotovoltažne panele u obliku tankih prekrivajućih slojeva unutar redova prozirnih cevi. Iako su skupji od silicijumskih panela, ove cevi su bile u stanju da efikasnije uhvate sunčevu svetlost pod razlitim uglom tokom dana. Ali Solindra nije bila u stanju da se takmiči sa ogromnom ponudom kineskih panela. Solindra je podnela zahtev za bankrot prošle godine bez obzira što su (vrlo kontroverzno) dobili 535 miliona dolara garancija federalnog zajma.

Proizvođači solarnih panela se mukotrpno nadmeću često gubeći novac u očekivanju da nastane ogromno tržište kada solarni paneli dostignu mrežni paritet (grid parity) – tj. sposobnost da se nose sa fosilnim gorivom u snabdevanju nacionalnih električnih mreža bez subvencija. Žengrong Ši (Zhengrong Shi), šef Čajnaz santek pauer (Chinas Suntech Power), koji je postao najveći svetski proizvođač solarnih panela, smatra da tržište sada pokazuje znake oporavka i da bi Kina mogla da dostigne mrežni paritet u roku od tri ili četiri godine.

Kakvu šansu onda imaju proizvođači solarnih panela u Evropi i Americi? Za sam početak treba reći da to uopšte nije situacija sve ili ništa. Da bi se napravio solarni panel, silicijum se seče u vrlo tanke delove na kojima se zatim proizvode fotovoltažne ćelije. Onda se ćelije povezuju sa izvorom napajanja, zatim se oblažu (izoluju) u ramovima i pokrivaju staklom. Pretvaranje ovih ćelija u panele bi se moglo mnogo ekonomičnije obaviti u zemlji gde bi se moglo uštedeti na troškovima transporta. I montiranje panela na zgrade, što čini veći deo cene uvođenja solarne energije, uvek će biti lokalni posao. Cena instalacije u Americi je trenutno oko 6,50 dolara po kući, tako da bi zapadne firme mogle da uvoze solarne ćelije iz Kine i da dobro zarađuju instalirajući ih. Ali tu su neke prednosti u pripremi proizvodnje koje bi mogle izjednačiti troškove proizvodnje silicijumskih ćelija u Americi i Kini, kaže Tonio Buonsizi, šef Fotovoltažne istraživačke laboratorije na MIT-u.

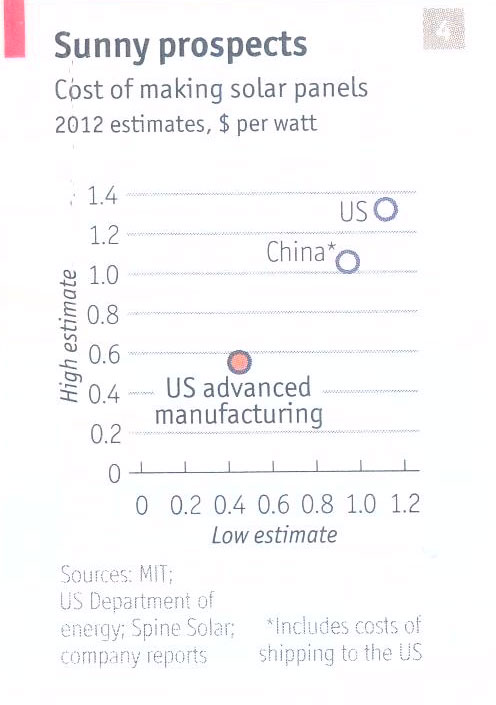

Moguće je izračunati, iz javno dostupnih podataka, da je trošak proizvodnje čitavog solarnog panela u Americi oko 25 odsto viši od toga da se on proizvede u Kini i transportuje do zapadne obale Amerike. Smatra se da mnoge prednosti Kine, koje se tiču cene, leže u jeftinijim sirovim materijalima, nižim dnevnicama i nižem trošku kapitala.

Dag Pauel, istraživač u Fotovoltažnoj istraživačkoj laboratoriji je započeo detaljnu analizu proizvodnih troškova u obe zemlje. U planovima se već uzimaju u obzir proizvodne prednosti i na osnovu toga će trošak solarnog panela proizvedenog u Americi pasti za više od polovine, do otprilike 50 centi po vatu u narednoj deceniji (videti tabelu 4). Solarni paneli koji mogu da se naprave po ceni od 40 do 75 centi po vatu očekuje se da obezbede mrežni paritet u Americi. Ta varijacija u ceni odražava razlike u broju sunčanih sati i ceni električne energije.

Ništa ne sprečava Kinu da usvoji ista dostignuća u proizvodnji a Pauel istražuje i efekte toga. Ali je već jasno da će mnoge proizvodne inovacije koje su u toku, okrnjiti prednosti Kine. Na primer, novi proizvodni metodi koji uključuju tanje delove će smanjiti potrebnu količinu silicijuma. Ćelije će postati efikasnije, pojednostavljena proizvodnja će smanjiti troškove kapitala i veća automatizacija procesa će smanjiti troškove rada.

„Potreban vam je samo jedan proboj u ovakvoj oblasti inovacija, procesa rada i mi smo nazad u igri,“ kaže Buonasizi.

Iako su Solindra i ostali posrnuli, tehnologija tankog sloja koju su oni koristili ostaje i dalje vrlo privlačna. GE na primer se kladi na nju. Kao deo investicije od 600 miliona dolara u solarni biznis, ova firma završava izgradnju najveće američke fabrike solarnih panela blizu Denvera, u Koloradu. Ona će koristiti tehnologiju tankog sloja da pravi veće i lakše panele što smatraju da će dovesti do smanjenja troškova instaliranja za otprilike polovinu. Zapošljavajući samo 350 ljudi, GE radnici u fabrici će biti u stanju da proizvedu dovoljno panela svake godine za potrebe otprilike 80 hiljada domova.

Za kratko vreme veliki napredak

Proizvođači sve više rade sa novim, inovativnijim sastojcima

To je dovoljno malo da se drži u ruci i izgleda kao neupadljivi komad metala perforiran sitnim rupama, ali je stravično teško napraviti. To je zbog toga što mora da se vrti 12.000 puta za minut pod visokim pritiskom na temperaturi od 1.600, odnosno za 200 stepeni Celzijusovih iznad tačke topljenja materijala od koga je napravljeno. I mora da preživi dovoljno dugo uvrtanje pri pokretanju aviona za kilometražu od 15 miliona milja (24 miliona kilometara), pre nego što se zameni. Sve u svemu, ovih 66 lopatica se koriste u zadnjim turbinama Rols-Rojsovih Trent 1.000 motora, i britanska kompanija proizvodi na stotine hiljada ovakvih lopatica godišnje.

Američke i evropske firme zatražile su spas od navale jeftinih proizvođača u visokobudžetnoj proizvodnji. To uključuje sve veću inovativnost sa materijalima. Ovaj će članak ispratiti nekoliko takvih inovacija, uključujući specijalan sistem za livenje Rols-Rojsovih lopatica turbina kao i upotrebu ugljeničnih vlakana, recikliranje plastičnog otpada, nove tehnologije baterija i drugo.

Kako zemlje u razvoju postaju bogatije i sofisticiranije i one žele, takođe, da proizvode stvari kao što su avioni, mlazni motori i sportska kola visokih performansi. U nekim situacijama zapadne firme daju deo podugovora proizvodnog rada firmama u zemljama koje pokušavaju da izgrade sopstvene industrije, i to obično kada te zemlje primaju velike naružbine. Ali neke stvari ipak nisu za deljenje zbog toga što su previše bitne za očuvanje konkurentske prednosti proizvoda.

Za Rols-Rojs, lopatice turbina su jedne od ključnih tehnologija. Magija koja ih stvara zavisi od visokog poznavanja nauke materijala i tehnologije proizvodnje. Kada se metali posle livenja učvrste oni uobičajeno sadrže mnoštvo mikroskopskih kristala. To će ih i dalje ostaviti dovoljno jakim za većinu stvari (situacija), ali to predstavlja potencijalnu slabost u turbinskim lopaticama. Dakle, kompanija Rols-Rojs koristi jedinstveni sistem koji oblaže lopaticu super-legurom na bazi nikla (legura odlične mehaničke čvrstoće i velike otpornosti na visokim temperaturama, velike stabilnosti, otpornosti na oksidaciju..) sa kontinuiranom i neslomljivom kristalnom strukturom. Ovo osigurava da neće biti strukturnih defekata (grešaka). Vazduh struju kroz centralnu šupljinu u turbini i kroz precizno pozicionirane otvore (rupe), formirane specijalnim elektronskim procesom, jer nijedna konvencijalna bušilica nije dovoljno precizna za izgradnju istih. Uz pomoć tih rupa stvara se sloj vazduha koji struji preko površine kako bi se sprečilo da dođe do topljenja lopatica. Lopatice su, takođe, prekrivene keramičkim premazom, koji je otporan na toplotu. Proizvođači idu na (proizvode) takve dužine zbog toga što hrapave i lopatice otporne na toplotu omogućavaju da mlazni motor radi pod većim temperaturama, poboljšavajući sagorevanje i smanjujući potrošnju goriva.

Nemoj samo sedeti, izmisli nešto

Nova fabrika u Debriu, gde Rols-Rojs proizvodi lopatice turbina, takođe je nešto neobično. Dizajneri, inženjeri i radnici u proizvodnji su radije smešteni pod jednim krovom nego u drugim zgradama ili čak i različitim zemljama. Oni su smešteni na jednom mestu jer Rols-Rojs smatra da će blizina svih zaposlenih dovesti do boljeg razumevanja svih uloga (svih radnih mesta) i veće inventivnosti.

To će biti od krucijale važnosti u godinama koje dolaze, kaže Hamid Mughal, Rols-Rojsov šef proizvodnog inženjerstva:

„Tehnologija proizvodnje je ključ opstanka, a izvrsnost u proizvodnji predstavlja jednu od najvećih šansi u budućnosti.“ Ta kombinacija, Mughal smatra, jedini je način da se dolazi do proboja: „Inkrementalna povećanja neće to učiniti.“

Otprilike isto mišljenje se može čuti u GE-u, koji, takođe, proizvodi mlazne motore i obavlja poslove koji uključuju energiju, rasvetu, železnice i zdravstvo.

„Postalo nam je jasno pre nekoliko godina da je potrebno sjediniti istraživanje materijala i proizvodnu tehnologiju“, rekao je Idelčik, šef za istražiivanja GE. Novi proizvodi koji su dizajnirani, prelaze na izbor materijala i onda na proizvodnju. „Sada se to radi istovremeno.“

Jedan od takvih proizvoda je industrijska baterija. To je počelo sa istraživanjima u pravljenju baterija koje će biti dovoljno jake da se koriste u hibridnim lokomotivama. Hemija koja je bazirana na niklu i soli omogućila je potrebnu gustinu energije i jačinu. Međutim, ono što se radi u laboratorijama je jedna stvar dok su sasvim druga stvar komercijalizovani, varljivi (zamršeni) procesi uključeni u masovnu proizvodnju baterije. Tako da je GE pokrenuo pilot proizvodnu liniju da bi saznali (isprobali) kako da pre izgradnje fabrike sprovedu obećavajuće ideje u delo. Neke ideju su otpale u ovoj fazi dok su neke dobile krila.

Baterija je jedna od ideja koja je otpala. Pored hibridnih vozova to je, takođe, pogodno za druga hibridna vozila, kao što je viljuškar, kao i za aplikacije, na primer, pružanje razervne energije iz data centara (za obradu podataka) i za napajanje telekomunikacionih stubova (bandere) u udaljem mestima. To će biti proizvedeno u novom, 100 miliona dolara vrednom postrojenju u bilizini Niskajuna tako da istraživači budu pri ruci da nastave sa razvojem. Sama baterija se sastoji iz skupa standrardnih ćelija koje ulaze u module koji mogu biti konektovani zajedno za različite primene. Moduli zauzimaju polovinu prostora ekvivalentne olovne baterije (akumulatora), i oko četvrtinu težine. Trajaće 20 godina bez servisiranja a radiće dobro i u ledenim ili ekstremno toplim uslovima, reklao je Glen Merfeld, zadužen za sisteme za čuvannje energije u GE-ovoj laboratoriji.

Jedan materijal koji posebno zanima GE i druge proizvođače su ugljenična vlakna. Ona su se već koristila za proizvodnju velikih propelera koji su na prednjoj strani nekih mlaznih motora. Ovaj materijal je flesibilan kao sirovina, ali kada se tkanina od ugljeničnih vlakana natopi epoksidnom smolom i oblikuje, može biti jaka kao čelik i za polovinu lakša. Ta snaga dolazi iz moćne hemijske veze koja se formira između ugljenikovih atoma. Vlakna se mogu poravnati u različitim pravcima, omogućavajući inženjerima da tačno prilagode snagu i fleksibilnost u mešovitim strukturama.

Velika upotreba ugljeničnih vlakana počela je u vazduhoplovstvu. Obe avionske kompanije Erbas (Airbus) i Boing (Boeing) koriste ih intenzivno umesto aluminijuma. Nije u pitanju samo to što su lakši, postoji, takođe, i velika proizvodna prednost: veliki delovi, kao glavna oblast krila, mogu se radije napraviti iz jedng dela nego da budu zakovani zajedno od mnoštva pojedinačnih komponenti.

Gledaj, bez ruku

Snaga, lakoća i potencijalna ušteda ručnog rada su neke od osobina koje poseduju ugljenična vlakna a koja čine ovaj materijal atraktivnim za proizvodnju različitih proizvoda. Meklaren (McLaren), tim britanske formule (F1), bio je prvi koji je koristio formulu 1 sa strukturom ugljeničnih vlakana. Džon Vatson je uz pomoć ovakvog automobila osvojio 1981. godine Veliku nagradu Velike Britanije u Silverstonu. Kasnije te godine, na dramatičan način, Vatson je demonstrirao sposobnost auta da izdrži padove kada je ostao nepovređen prilikom sudara u Monci. Nekoliko godina kasnije svaki tim formule 1 je za trkanje vozio automobile na bazi ugljeničnih vlakana. Ali za sklapanje (proizvodnju), koje se uglavnom obavljalo ručno, bilo je potrebno 3.000 radnih časova.

Sada je potrebno samo četiri sata za proizvodnju šasije i poda auta MP4-12C, sportskog automobila vrednog 275.000 dolara koji je Meklaren izbacio 2011. godine da bi se takmičio sa glavnim rivalom Ferarijem (Ferrari) kako na putu tako i na stazi. Automobil MP4-12C je proizveden u izuzetno čistoj novoj fabrici, koja je izgrađena pored Meklarenove baze u Vokingu, u zapadnom delu Londona. Kompanija planira da proizvodi veće količine putničkih automobila za čiju izradu se koriste ugljenična vlakna. Tu proizvodnju će ostvariti zahvaljujući razvoju delimično automatizovane tehnike za utiskivanje materijala u kalup i ubrizgivanje epoksidne smole unutar kalupa pod pritiskom. Ovo je lansirano u saradnji sa Karbo tekom (Carbo tech), austrijskom firmom koja je specijalizovana za kompozite.

Kao i mnoge tehnologije za proizvodnju koje su do sada bile lansirane u sportskim varijantama (misli se na kola, motore), ugljenična vlakna sada polako prelaze sa superautomobila na modele koji su za svakodnevnu vožnju. BMV, na primer, pokreće novu seriju električnih i hiibridnih modela koji se sastoje od tela napravljenih od ugljeničnih vlakana. Prvi, mali urbani električni automobil - BMW i3 sklapaće se od naredne godine u novoj fabrici u Lajpcigu, u Nemačkoj. Auto na ugljeničnim vlaknima, kao lagan, dobiće više milja vožnje od auta koji je napravljen od čelika. A može se čak pokazati i jačim u testovima sudara.

Drugi iznenađujuće jak materijal se može napraviti od onoga šta ljudi bacaju. Artur Huang, suosnivač Miniviz razvoja održive energije (Miniwiz Sustainable Energy Development), sa sedištem na Tajvanu, koji je obučavan za arhitektu u Americi, pravi građevinski materijal iz smeća. Jedan proizvod, Poli-Brik, podseća na četvrtastu bocu koja je napravljena od reciklirane PET plastike, koja se dosta upotrebljava za proizvodnju posuda za hranu i flašica za piće. Zbog oblika, Poli-Brik, može da se spoji u celinu bez lepka i da formira strukture, kao što su na primer zidovi. Ovaj proizvod, kaže Huang, je dovolno jak da izdrži uragan, kao i da znatno smanji emisije ugljenika pri proizvodnji i za oko četiri puta je jeftiniji od tradicionalnih građevinskih materijala. Štaviše kako je ovaj proizvod providan, on može unutra imati LED osvetljenje.

Prednosti betona

Još jedan od Hangovih materijala je prirodni adheziv koji se vadi iz odbačenih ljuspica pirinča. Ideja u stvari nije nova, istakao je Huang, nešto slično je bilo dodavano u malter koji se koristio za izgradnju Velikog kineskog zida. Huang misli da bi Kina sa svojim bumom u izgradnji mogla opet postati veliko tržište za ovaj proizvod. Sličan materijal se može izvaditi iz ljuspice ječma koje ostanu prilikom procesa proizvodnje piva. Vizija Huanga je da se ovaj sistem pretvaranja smeća u korisne proizvode koristi u lokanim zajednicama.

Nanotehnologija se već koristi za poboljšanje nekih proizoda. Titanijum dioksid, se na primer, koristi za proizvodnju stakala u zgradama koja se sama čiste. Njegov sloj, debljine samo nekoliko nanometara, je dovoljno tanak da se gleda kroz njega ali dovoljno moćan da u reakciji sa sunčevim zracima „razbije“ organsku nečistoću. Materijal je, takođe, hidrofilan, privlači kišu kao mlaz vode koji ispira ostatke. Pilkington, britanska kompanija je prva u 2011. godini pokrenula proizvodnju (lansirana) stakala koja se sama čiste, koristeći ovu tehnologiju .

Istraživanje kroz laboratorije u MTI-u daje mnogo više primera budućih proizvoda koji mogu da koriste nanočestice. Među stvarima koje Kripa Varanasi i njegove kolege istražuju su materijali koji su izuzetno vodootporni. Oni se mogu koristiti za proizvodnju superhidrofobik premaza koji će u velikoj meri poboljšati efikasnost i radni vek (trajnost) mašina kao što su parne turbine i postrojenja za desalinizaciju, kaže Varanasi. Ovakvi premazi se, takođe, mogu koristiti na postojećim parnim turbinama, koje proizvode većinu električne energije u svetu. To bi mogao postati veliki biznis, smatra Varanasi.

Priroda već uveliko koristi materijale sa strukturom nanoskala. Fosili, koji su primamljivi Anđeli Belčer, nastali su pre oko 500 miliona godine kada su mekušci u moru počeli da koriste minerale da stvore čvrste materijale (strukture) u obliku školjki i kostiju. Ti prirodni proizvodi sadrže izuzetne nanostrukture, kao sedefaste školjke, kaže Belčer. Ako bića (organizmi) imaju sposobnost da proizvedu takve materijale u njihovom DNK, zaključila je, trebalo bi da bude moguće imitirati ih. To je ono što sada njena istraživačka grupa u MTI-u pokušava da uradi pomoću genetičkog inženjeringa.

Iako može da izgleda čudno, jedan od projekata Belčerove uključuje upotrebu virusa za proizvodnju baterija. Virusi – obično vrsta koja inficira bakterije i bezopasna je za ljude – su prilično uobičajen sastojak u genetskom inženjeringu. Za početak, Belčerova i njene kolege genetički modifikuju virus kako bi međusobno delovali ili sse povezali sa materijalima za koje su zainteresovani. Pošto nemaju milione godina za čekanje, oni prave milijardu virusa istovremeno, uzimaju one koji obećavaju i ponavljaju proces sve dok ne razviju sposobnost da rade šta požele.

Tim je razvio viruse koji mogu da proizvedu elemente baterija, kao što su katode i anode i koristio ih je za proizvodnju malih ćelija, kao što su one koje napajaju sat, ali ovaj proces ima potencijala za proširenje. Šta čini tehnologiju tako atraktivnom, rekla je Belčerova, da li je to što je jeftina, koristi materijale koji nisu otrovni i ekološka je.

Dve kompanije, koje je osnovala Belčerova, već se bave proizvodnjom proizvoda sa virusima. Kambrios tehnolodžis (Cambrios Technologies) proizvodi transparentne premaze za ekrane osetljive na dodir (tač skrin). I Siluria tehnolodžis (Siluria Technologies - Belčerova voli da daje nazive svojm kompanijama po geološkim vremenskim razlikama) koristi viruse da razvije katalizatore za pretvaranje prirodnog gasa u naftu (ulja) i plastiku. Takođe, postoje i posebne primene u solarnim ćelijama, medicinskoj dijagnostici i prilikom lečenja raka. I sve to potiče od ideje koja je ispirisana morskim školjkama.

Jedan od ljudi u MIT sa kojima Belčerova sarađuje je Gerbrand Ceder, stručnjak za baterije koji je smatrao da postoji lakši način da se sazna o materijalima, od već viđenih procesa. Informacija o deset različitih svojstava materijala mogla bi se nalaziti na deset različitih mesta. Kako bi ih sve okupili na jednom mestu, Ceder i njegove kolege zajedno sa Lawrence Berkeley National Laboratory, krajem prošle godine pokrenuli su besplatan servis na Internetu - Materials Project (projekat materijala) da bi sakupili svojstva supstanci. Do marta ove godine na ovom servisu su se nalazili podaci o skoro 20.000 različitih jedinjenja.

Baza podataka je napravljena tako da omogućava naučnicima da brzo identifikuju odgovarajuće nove materijale i da predvide kako bi zajedno mogli da reaguju. Ovo obećava da će se ubrzati razvoj novih materijala u proizvodnji. Nekim novim supstancama biće potrebna decenija ili više da stignu na tržište.

„Zato što taj proces traje toliko dugo ljudi su veoma oprezni pri investiranju u nove supstance. Zato mi moramo da ubrzamo proces“, kaže Ceder.